Einführung neuer Technik - Ratiomittelbau - Abschied von der Flugsicherung

im Jahr 1989 – Wechsel zu Flughäfen ( E-Anlagen ) |

|

Ab den 70-Jahren wurden in verstärktem Masse veraltete Flugsicherungseinrichtungen ersetzt:

In der DDR produzierte transistorisierte 100-Watt-Sender, lösten die Anlagen in den Einflugzeichen ab.

Die NDB´s wurden mit neuen, eigens für die Flugsicherung entwickelten

150/800 Watt-Sendern ausgerüstet. Entwicklung und Fertigung von der Firma Lorenz AG in Leipzig.

Im Raum Boxberg wurde ein Doppler-VOR aufgebaut.

Die ILS-Anlagen, wurden durch Anlagen vom TYP SP-70, produziert in der UDSSR, ersetzt. Diese garantierten eine bedeutent bessere Flugzeugführung und hätten sogar eine Blindlandung bei schlechtem Wetter ermöglicht.

Die Radaranlagen zur Leitung des Endanfluges ( PAR ) wurden nicht mehr benötigt und abgebaut.

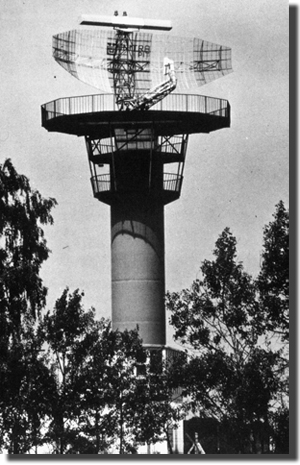

Für den Nah- und Fernbereich erfolgte die Lieferung und Montage

einer polnischen Radaranlage vom

Typ AVIA der Firma UNITRA.

Damit wurde auch die Radaranlage

die für den APP-Bereich notwendig war, überflüssig und demontiert.

Die Dokumentation der Radarbilder auf Magnetband, löste jetzt die von uns errichtete Foto-Dokumentationsanlagen ab. |

Die Funker erhielten moderne Betriebsempfänger und konnten in einem alten Radargebäude ihre Arbeitsplätze aufbauen.

Die im Foto gezeigte technische Ausrüstung wurde ausschliesslich von den Mitarbeitern der Funkstelle entworfen und unter Ausnutzung von innerbetrieblichen Kapazitäten aufgebaut. |

|

|

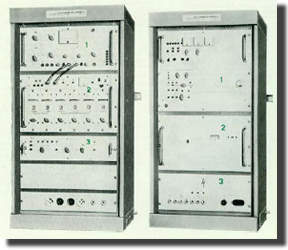

Die im Foto noch vorhandenen Betriebsempfänger wurden durch die im Funkwerk Köpenick hergestellten Kurzwellenempfänger vom Typ EKD-300 abgelöst.

In Verbindung mit den ebenfalls neu installierten Sendern vom Typ KN1-E,

war damit ein stabiler Nachrichtenaustausch zu allen Punkten der Erde mit den Flugzeugen der Interflug garantiert.

Mittels spezieller Technik wurde auch die Führung von Telefongesprächen zwischen den Besatzungen und Diensten am Boden ermöglicht.

Für die Anpassung an die speziellen Gegebenheiten waren die Lieferfirmen auf Grund der speziellen Bedingungen des Flughafens, meist nicht mehr zuständig.

Hier kam jetzt die Gruppe Mechanik/Montage, zum Einsatz, mit der ich eng zusammen arbeitete.

Weiterhin nutzten wir die Kapazitäten der spezialisierten Wartungsgruppen. Da ein Einzelner diese immens anwachsenden Aufgaben nicht mehr koordinieren

und leiten konnte, wurde 1975 der RATIONALISIERUNGSMITTELBAU der Flugsicherung gegründet.

Leiter wurde ein erfahrener Konstrukteur, der mehrere Jahre im FUNKWERK-KÖPENICK tätig war.

Ihm zur Seite gestellt, wurden mehrere Entwicklungsingenieure, ein Konstrukteur, sowie technische Zeichner.

Damit konnte in den Folgejahren die Kleinstentwicklungen, die ich angefangen hatte, zu einer fast industriellen Produktion ausgebaut werden. |

|

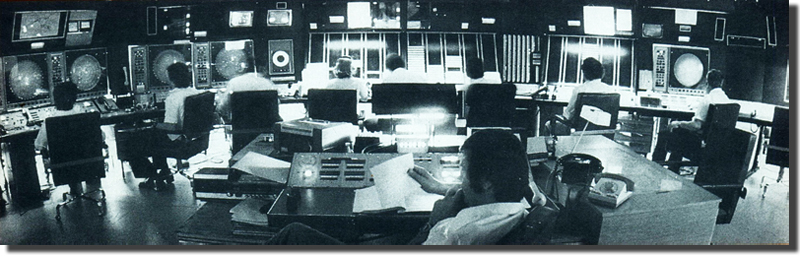

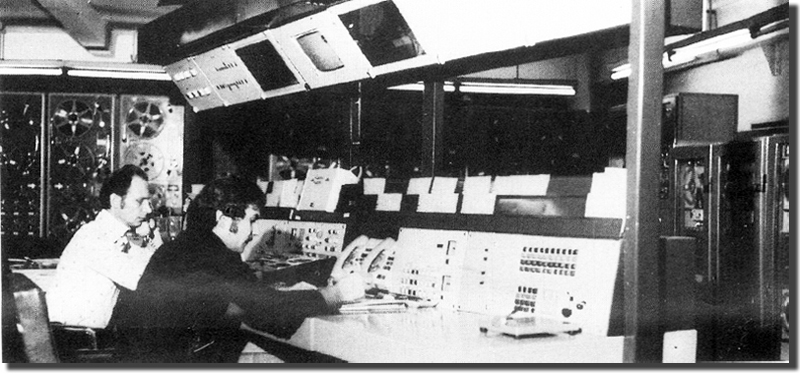

| Die Bilder zeigen die Flugsicherungskontrolle ( APP ) -oben- und den Dispatchertisch des Technischen Saal -unten- nach der Rekonstruktion

durch den Ratio-Bau. |

|

Ich suchte mir wieder eine neue Tätigkeit und konnte die Betriebsleitung davon überzeugen, dass sich jemand um die gesamtem Messmittel kümmern müsste.

Reparaturzeiten von über einem halben Jahr, waren damals keine Seltenheit und brachten manche Wartungsgruppe in erhebliche Schwierigkeiten.Zum anderen mussten alle Messmittel mindestens einmal jährlich in der zentralen Werk-Messstelle der Interflug überprüft werden. Auf Grund deren Arbeitskräftesituation waren sofortige und schnelle Prüfungen nicht möglich. Verweilzeiten bis zu mehreren Monaten waren an der Tagesordnung.

Ich machte deshalb den Vorschlag, in Abstimmung mit der Werk-Messtelle, die Messgeräte im Toleranzbereich ab 2 % direkt in unserer Abteilung zu prüfen.

Also wurde ich zum MESSMITTEL-INGENIEUR ernannt.

Als erstes beschaffte ich eine gewisse Anzahl von Messmitteln, die zentral gelagert und bei Bedarf ausgeliehen wurden.

Alle anderen Messmittel im oben genannten Toleranzbereich konnte ich mit

eigenen Messnormalen überprüfen und den Arbeitsgruppen relativ schnell zurückgeben.

Zusätzlich übernahm ich alle möglichen Reparaturen. Das gelang mir auch in vielen Fällen und so konnte die Wartungsgruppe ihr Gerät in relativ kurzer Zeit wieder einsetzen.

Repariert habe ich alles vom simplen Multimeter bis zum Oszillografen. Manche Spezialbauteile habe ich zum Teil dann nur mit persönlicher Vorsprache bei den Herstellerbetrieben und deren Servicewerkstätten erwerben können.

Man musste nur die richtigen Ansprechpartner finden, die für unsereinen Verständnis hatten.

Daneben führte ich Kleinentwicklungen und andere Sonderaufgaben aus.

Damit hatte ich bis etwa 1989 voll zu tun.

In der "Wendezeit" (d.h. der Beitritt der DDR zur BRD) und der Übernahme der Flugsicherung durch die Bundesanstalt für Flugsicherung, ahnte ich, dass die Tätigkeit als Messmittelreparateur in der neuen Umgebung kaum noch gefragt wäre.

Zum anderen wäre meine neue Arbeitsstelle in die Nähe des Frankfurter Flughafens verlagert worden. Das hätte mir und meiner Familie erhebliche Probleme bereitet.

Der Zufall wollte es, dass im Betriebsteil FLUGHÄFEN, in der Abteilung ELEKTRO-ANLAGEN, die Stelle eines Elektronik-Ingenieurs frei wurde.

Da ich die dort beschäftigten Kollegen schon länger kannte, bewarb ich mich für diesen Job.

Durch Fürsprache des Chefs der Abteilung und des Werkstattleiters, bei entsprechenden Rückfragen zu meiner Person, konnte ich 1990 zu dieser Abteilung wechseln.

Mir waren nun zwei Mitarbeiter unterstellt, davon einer noch in der Ausbildung zum Elektronikfacharbeiter. Die Elektronikwerkstatt war ein Teilbereich der Elektrowerkstatt und somit für alle Batterie und USV-Anlagen, die Steuerung der Automatiktüren und der Gepäckförderanlagen im Terminal, die Fernsteuereinrichtungen der Schaltwarte und einer Vielzahl anderen Anlagen verantwortlich.

Also, so recht nach meinem Geschmack.

Hier kam kurze Zeit später, gleich eine grössere Aufgabe auf mich zu :

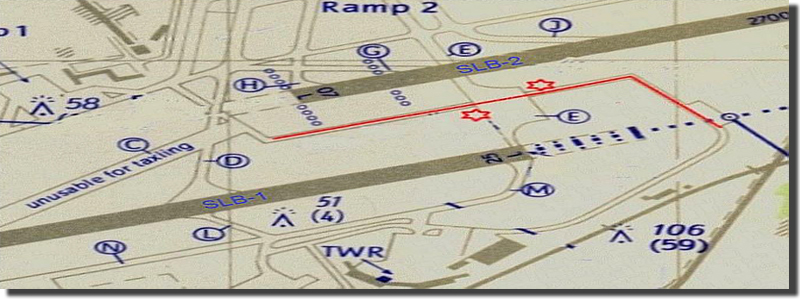

Man muss dazu wissen, das der Flughafen in Nord- und Südteil getrennt ist. Die Landebahn liegt zwischen den beiden und ist über mehrere Rollbahnen mit beiden Teilen verbunden.

Die Nord-Süd-Verbindungsstrasse für Dienst-Fahrzeuge kreuzte eine dieser Rollbahnen. |

|

Diese Kreuzung ist natürlich den Luftfahrzeugen vorbehalten, alle anderen Strassenbenutzer müssen einen Abstand von mindestens 50 Metern von den rollenden Flugzeugen einhalten.

Für die Einschaltung einer Warnlampe war der Tower verantwortlich.

Alles ging gut, bis eines Tages ein höher gestellter Mitarbeiter der Meinung war, dass er den Sicherheitsabstand nicht einhalten braucht und das anrollende Flugzeug offensichtlich behinderte - jedenfalls sah es der Pilot so und beschwerte sich.

Ob nun die Warnlampe nicht eingeschaltet war oder nicht, konnte nicht mehr geklärt werden, aber unsere Abteilung bekam vom Generaldirektor, der damals noch existierenden Interflug, die Aufgabe übertragen, eine automatische Sicherung der Kreuzung zu entwickeln.

Als brauchbarste Lösung bot sich die Magnetschleifentechnik an, die im Strassenwesen bereits erfolgreich angewendet wurden.

Nicht ganz billig, da in den Beton Rillen eingefräst, der Draht verlegt und das ganze wieder mit Bitumen versiegelt werden musste.

Die erste Testschleife wurde von Fachleuten mit Teerbinden auf dem Beton der Rollbahn aufgeklebt.

Ich habe dann die halbe Nacht von Drähten, die sich um die Fahrwerke von Flugzeugen gewickelt haben, geträumt.

Aber die Fachleute hatten gute Arbeit geleistet und die Erprobung dieser Technik war so erfolgreich, dass damit die eigentliche Problemlösung möglich war.

Wir haben dann mehrere Versuchsschleifen installiert und mittels speziellen Messgeräten deren Funktion aufgezeichnet.

Dabei ergab sich der Umstand , dass trotz einer relativ grossen Entfernung zwischen zwei Schleifen ( Abstand ca. 5 Meter um die Rollrichtung zu bestimmen ) durch einen bestimmter Flugzeugtyp eine Fehlentscheidung ausgelöst wurde.

Die notwendige Korrektur hätte erhebliche Mehrkosten verursacht, zumal der Aufwand zur Realisierung der Gesamtanlage in keinem Verhältniss zum Nutzen stand.

|

Inzwischen waren aber auch alle Dienst-Fahrzeuge mit modernerer Funktechnik ausgerüstet und der

Fahrer musste vor Passieren der Kreuzung, den Tower um Erlaubnis fragen.

Eine sehr interessante Aufgabe , die zwar nicht vollständig gelöst wurde, mir aber viele neue Erkenntnisse brachte. |

Waren die technischen Einrichtungen auf Grund der kaum vorhandenen Mikroelektronik bzw. Rechentechnik noch relativ einfach zu warten bzw. zu reparieren, so mussten wir uns in der Folgezeit immer mehr mit der Rechentechnik vertraut machen.

Hatte ich in der Flugsicherung schon meinen ersten primitiven Computer zusammengebaut und ein paar Programme in Basic geschrieben, so kamen jetzt vermehrt speicherprogrammierte Steuerungen ( SPS ) zum Einsatz.

Für diese speziellen Anlagen haben wir dann mehrere Lehrgänge bei den Herstellerfirmen ( Siemens und AEG )absolviert.

Speziell bei der rekonstruierten Gepäckförderanlage waren auf Grund der Vielzahl der Sensoren, immer wieder Störungen vorhanden, die wir beseitigen mussten.

Dazu kamen natürlich in der ersten Zeit nach Inbetriebnahme, die üblichen „Kinderkrankheiten“, die auch der Hersteller nicht voraussehen konnte.

Fehlbedienungen, unbeabsichtigte Schalterauslösungen, fehlerhafte Montagen durch Fremdfirmen, Kontaktprobleme und so weiter, waren an der Tagesordnung.

Damit verbunden,war natürlich die Störungsbeseitigung, die meist zur Unzeit ( nach Feierabend ) notwendig wurde.

Bei der damaligen Personalsituation war ich dann öfter auf dem Flughafen als mir lieb war.

Aber die Abfertigung der Passagiere und die Einhaltung des Flugplans, hatte nun einmal Vorrang vor allen persönlichen Dingen.

|

| zurück |

|

|